Применение современных подходов в реконструкции и модернизации котельного оборудования ТЭС

Сборник докладов Всероссийской научно-технической конференции «Актуальные вопросы эксплуатации котлов ТЭС: проблемы и пути их решения»

Представлена оценка состояния энергетического оборудования, последствия и особенности его эксплуатации. Разобран и обоснован проект модернизации на примере двух устаревших блоков тепловой электростанции. Модернизация была проведена с применением современных подходов проектирования. Представлены пути решения и достигнутый результат по итогу работ.

С каждым годом проблема износа оборудования стоит все острее и острее. Большая часть энергетического оборудования ТЭС, ведённого ещё в советский период в период с 50-х по 70-е годы, давно выработала свой ресурс. И лишь благодаря регулярным ремонтам удаётся поддерживать его в рабочем состоянии. Устаревает не только парк оборудования, но и подходы к проектированию, что ещё долго будет сдерживать развитие энергетики России на уровне конца прошлого века. Сложившаяся ситуация требует неотложного и адекватного выбора стратегии технического перевооружения российских ТЭС и определения путей поддержания энергетической мощности на уровне, необходимом для обеспечения и энергетической безопасности страны. Что тем более актуально в текущей политической и экономической ситуации в мире.

Использование изношенного оборудования ведёт:

— к снижению эффективности генерации, перерасходу топлива и дополнительным убыткам;

— к повышению аварийности производства, увеличению продолжительности ремонта, росту затрат на ремонт;

— ухудшению экологических показателей выбросов котла.

Различные проблемы котельного оборудования преследуют агрегаты, начиная со стадии проектирования и в течение всего срока эксплуатации. Проблемы могут быть самого разного характера.

За несколько последних лет наработан опыт применения доступных технологий модернизации устаревших котельных установок в соответствии с современными техническими требованиями. Модернизация увеличивает производительность агрегатов, уменьшает потери тепла и концентрацию вредных выбросов, позволяет эффективнее распоряжаться энергетическими ресурсами. Реконструкция котельного оборудования даёт возможность получить современные установки, полностью соответствующие нормам экологической безопасности и экономного расхода топлива.

В качестве примера можно привести недавний опыт работы международного консорциума компаний КОТЭС Инжиниринг, BET, Delta inženjering, Sky Topeco и Steinmüller Engineering. Результатом совместных работ стал проект реконструкции двух блоков ТЭС «Никола Тесла А» в Сербии.

Блоки ТЕНТ А1 и А2, мощностью 2х210 мегаватт введены в эксплуатацию в 1970 г. Ввиду регулярных капитальных ремонтов каждые 4-5 лет и ежегодных стандартных ремонтов оборудование находится в функциональном состоянии. Блоки имеют более чем 300 000 часов работы. В ходе капитальных ремонтов частично заменены элементы поверхностей нагрева котлов, а в 2003 г. и 2005 г. заменены паропроводы свежего и промежуточного перегретого пара. С учётом того, что ресурсы основного оборудования на исходе, выбросы оксидов азота и серы не соответствуют предельно разрешённым значениям Евросоюза, и было принято решение о полной реконструкции 2-х блоков, включая котлы, изготовленные «СЕС Тлмаче», Словакия.

Основные технологические параметры установки до реконструкции:

| Давление свежего пара (выход из котла) | bar(a) | 137,3 |

| Температура свежего пара (выход из котла ) | oC | 540 |

| Расход свежего пара (на выходе из котла) | t/h | 650 |

| Давление промежуточного перегретого пара | bar(a) | 23,73 |

| Температура промежуточного перегретого пара | oC | 540 |

| Расход промежуточного перегретого пара | t/h | 570 |

| Температура питательной воды | oC | 242 |

Важные условия реконструкции:

После реконструкции котельной установки и ввода её в эксплуатацию должно быть гарантировано достижение рабочих параметров и требуемых уровней выбросов NOx и CO с 5 работающими мельницами.

Предельное значение выбросов (ПЗВ) оксида азота в воздух на блоках А1 и А2 после реконструкции, не должны превышать выбросы 230 мг/нм3 с использованием только первичных мер сокращения выбросов NOx.

Ниже представлены гарантийные параметры работы котельной установки после реконструкции (Таблица 1).

Присосы воздуха в котельную установку (максимальные)20 %

| Режим работы котла | Максимальная производительность (MCR, в соответствии с SRPS EN 12952-7) | Минимальная непрерывная производительность без подсветки жидким топливом |

|---|---|---|

| Расход свежего пара через котёл | 700 т/час | 350 т/час |

| Давление свежего пара на выходе из котла/td> | 137,3 бар | 137,3 бар |

| Температура перегретого пара на выходе из котла | 540+5ºC | 515-10ºC |

| Расход промежуточного перегретого пара | 566,3 т/ч | 295 т/ч |

| Давление промежуточного перегретого пара на выходе из котла | 25,5 бар | 16,5 бар |

| Температура промежуточного перегретого пара на выходе из котла | 540+5ºC | 490-10ºC |

| Коэффициент полезного действия котла | ≥85% | Не доказ. |

| Предельное значение выбросов (ПЗВ) NOx без применения вторичных мер по сокращению выбросов | ≤230 мг/нм3 | ≤230 мг/нм3 |

| Предельное значение выбросов (ПЗВ) СО | 250 мг/нм3/td> | 250 мг/нм3 |

| Номинальная производительность мельницы | 77 т/ч | |

| Температура на выходе из топки (максимальная) | 1020ºC | |

| Тонина помола пыли (R1000, 495 мин-1) | 7% | |

| Тонина помола пыли (R90, 495 мин-1) | 60 % | |

Таблица 2 — Характеристики гарантийного топлива

| Название | Уголь проектного состава |

|---|---|

| Нижняя теплота сгорания, кДж/кг | 6300-7100 |

| Влага, % | 46,5-49 |

| Зольность, % | 17-19,4 |

| Горючая сера, % | 0,34-0,76 |

| Сера общая, % | 0,6-0,8 |

| Углерод, % | 21-22,5 |

| Водород, % | 1,9-2,15 |

| Кислород, % | 9,5-9,6 |

| Азот, % | 0,3-0,35 |

| Гранулометрия, мм | 40-50 мм |

| Размолоспособность | 45% |

Программа реконструкции предусматривала выполнение следующих мероприятий на котельных установках блоков А1 и А2:

- полная замена экранов топки и пароперегревателя 1 (с мембранизацией стен);

- замена входных и выходных коллекторов экономайзера, барабана котла и опускных труб;

- полная замена перегревателей 2, 3 и 4 ступеней;

- замена промежуточных пароперегревателей (далее по тексту ПП) № 1 и 2 с входными и выходными коллекторами;

- замена ППТО;

- замена батарей для впрыска;

- первичные меры для сокращения выбросов оксида азота со всей необходимой системой с достижением допустимых предельных значений выбросов оксида азота;

- замену мельниц-вентиляторов;

- замена растопочных горелок на мазуте;

- замена огнеупорного и теплоизоляционного ограждения, а также замена изоляции;

- замена оболочки каналов рециркуляции топочных газов на разгрузочные кольца;

- замена вторичных и третичных опор свода (короны) котла, а также обследование и возможный ремонт основных поперечных опор и обследование и ремонт основных продольных опор с антикоррозийной защитой;

- замена каналов дымовых газов до электрофильтра;

- капитальный ремонт прочего котельного оборудования.

В рамках программы реконструкции решался ряд задач:

- Увеличение паропроизводительности на 50 т/ч с модернизацией поверхностей нагрева.

- Усиление каркаса (короны котла).

- Снижение выбросов NOx до 230 мг/нм3 первичными методами.

- Модернизация системы пылеприготовления, замена мельниц с увеличением их производительности.

- Выполение лазерного сканирования, создание актуальной ЦИМ-модели.

- Обновление АСУ, КИП.

- Установка системы комплексной очистки поверхностей нагрева котла с установкой паровых и водяных аппаратов обдувки котла.

Далее мы рассмотрим инструменты решения некоторых из вышеизложенных задач.

Модернизация системы пылеприготовления, замена мельниц с увеличением их производительности

В связи с ухудшением качества и калорийности угля существующие мельницы-вентиляторы не обеспечивали требуемый расход топлива для несения номинальной паропроизводительности котла — 650 т/ч. В связи с чем, предусматривалась установка нового мельничного оборудования — производительность каждой мельницы-вентилятора 77 т/ч.

Система пылеприготовления котла выполнена с шестью индивидуальными системами пылеприготовления с прямым вдуванием. Размол, сушка и транспортировка угля в пылевидном состоянии осуществляется шестью мельницами-вентиляторами типа МВ 3600/1000/490, номинальной производительностью по лигнитам Колубарского бассейна 77 т/ч. Максимальный размер кусков топлива, поступающих в мельницу — 50 мм, диаметр ротора — 3600 мм, ширина лопаток — 1000 мм. Частота вращения ротора мельницы – 490 об/мин., мощность электропривода — 1600 кВт.

Мельница-вентилятор для плавного пуска и останова, а также возможности регулирования её сушильной производительности путём изменения числа оборотов, оснащена угловой гидромуфтой.

Угловая гидромуфта имеет очевидные преимущества для применения в стеснённой компоновке энергоблока А2. А именно, в обеспечении необходимых ремонтных зон возле мельниц. Гидравлическая маслостанция и маслоохладители гидромуфты располагаются на одной раме с гидромуфтой, с высокой компоновочной плотностью.

Мельницы оборудованы инерционными сепараторами для взрывоопасных топлив. Требуемая тонина помола достигается установкой лопаток сепаратора в определенное положение. Пылегазовая смесь после сепаратора поступает в пыледелитель, из которого по пылепроводам отдаётся в горелки.

Система смазки подшипников мельницы — жидкая циркуляционная, непрерывная подача масла обеспечивается собственной маслостанцией. Рабочее давление в маслосистеме 0,3…0,5 МПа. Маслостанция устанавливается на собственную опорную конструкцию.

Для обеспечения требований взрывобезопасности установок для приготовления и сжигания пылевидного топлива к мельнице и питателю сырого угля подводится пар, в течку сырого угля перед врезкой в газозаборную шахту подводится вода для экстренного снижения температуры сушильного агента.

Для возможности выполнения операций по ремонту вновь монтируемого мельничного оборудования и уменьшения доли тяжёлого ручного физического труда при выполнении ремонтных работ предусмотрен ряд мероприятий по их механизации.

Габариты новых мельниц были значительно больше существующих. В связи с чем, дополнительно были решены следующие задачи:

— размещение мельниц с новыми фундаментами без изменения существующих фундаментов котла;

— обеспечение требуемых габаритов и радиусов проездов для выкатки ротора мельницы- вентилятора;

— ограничение по высоте сепаратора мельницы — не более 11000 мм, так как на отм. +13,000 находились балки перекрытия с неподвижными опорами газозаборных шахт;

— трассировка газосборных шахт котла к входному патрубку мельниц с учётом расположения колон и балок перекрытия отм +13,000, изменение конструкции перекрытия было исключено.

Установка системы комплексной очистки поверхностей нагрева котла

Для эффективной работы реконструируемых котлов предусмотрена установка новой системы очистки поверхностей нагрева.

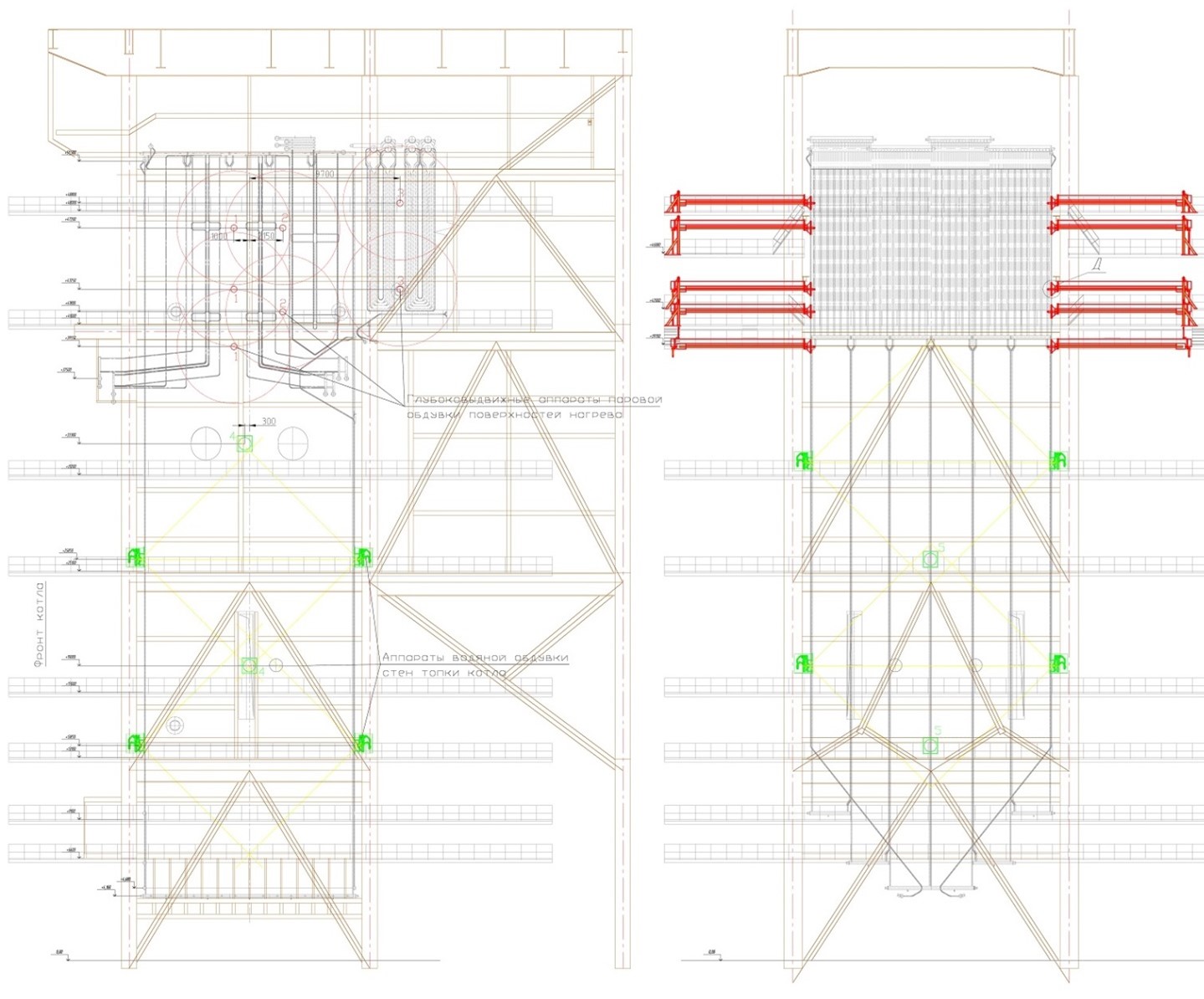

Система комплексной очистки поверхностей нагрева котла паровой обдувки включает следующее оборудование:

— 14 аппаратов паровой обдувки;

— 4 аппарата водяной обдувки стен топки.

Для очистки конвективных и ширмовых пакетов устанавливаются 14 глубоковыдвижных обдувочных аппарата типа PS-H фирмы «Clyde Bergemann»:

— 4 аппарата на боковых стенах горизонтального газохода для очистки пароперегревателя 2 и 3,

— 10 аппаратов для очистки пароперегревателя 4. (Рисунок 1)

Включении аппаратов в работу происходит в ручном режиме с АРМ машиниста, есть возможность установить включение аппаратов автоматически c необходимой периодичностью по времени.

Все элементы системы в комплексе способствуют увеличению срока безостановочной работы котла, общего КПД котла и понижению температуры уходящих газов.

Рисунок 1. Компоновка аппаратов паровой и водяной обдувки

Снижение выбросов NOx до 230 мг/нм3 первичными методами

Специальная схема с низким уровнем выбросов NOx была разработана, чтобы соответствовать существующим ограничениям выбросов и адаптировать систему сжигания на котлах к современному уровню развития техники.

Предлагаемая система основывается на горелках с низким выбросом NOx, рециркуляции дымовых газов, ступенчатой подаче воздуха. Воздух для горения подаётся порциями на разных стадиях процесса горения, чтобы обеспечить подавление образования NOx.

Ступенчатая подача воздуха для горения осуществляется как в радиальном направлении с помощью специальных форсунок для выпуска воздуха внутри горелки, так и по высоте камеры сгорания с помощью сопел OFA 1 и OFA 2.

Кроме того, ступенчатое распределение воздуха поддерживается за счёт распределения воздуха к различным воздушным соплам в отдельной горелке. Эта стадия гарантирует, что на уровне горелки будет обеспечено оптимальное количество кислорода относительно распределения угольной пыли.

Оставшееся количество воздуха, необходимое для последующего сжигания промежуточных продуктов реакции, вдувается над уровнем верхней горелки на фиксированном расстоянии с повышенной скоростью потока. Высокий импульс этого впрыска воздуха обеспечивает хорошее проникновение и смешивание дымовых газов с воздухом и обеспечивает необходимый кислород для сжигания оставшегося углерода и монооксида углерода.

Оптимальный размер и расположение форсунок воздуха для горения, а также скорость на выходе из форсунок точно определены подробными исследованиями с поддержкой современных расчётов CFD-моделирования.

Выполнение лазерного сканирования, создание актуальной ЦИМ-модели.

Целями создания информационной модели являются:

— разработка цифровой информационной модели (ЦИМ) на этапах проектирования «до реконструкции»;

— разработка цифровой информационной модели (ЦИМ) на этапах проектирования «стадии технический проект»;

— разработка цифровой информационной модели (ЦИМ) на этапах проектирования «Разработка рабочей документации»

Программа цифрового информационного моделирования предусматривает разработку ЦИМ по исходным данным, которые представляют собой облака точек.

Результат измерений лазерного сканирования объекта работ с маршевым доступом массив пространственных координат (облако точек), с высокой плотностью до 1000 измерений на 1м2. В условной системе координат, в плане строительной сетки объекта, по высоте средний уровень пола нулевой отметки.

Модель содержит: несущие строительные железобетонные и металлические конструкции; ограждающие стены, перекрытия и металлические площадки; трубопроводы и запорную арматуру; электрические шкафы и шкафы связи, общие габариты кабельных эстакад и различного оборудования.

Общая 3D-модель разделена на согласованные технологические составляющие. Выполнена на основе векторных параметрических фигур, соответствует реальным геометрическим параметрам (габаритам) и фактическому месторасположению с точностью не грубее 10 мм. Трубопроводы представлены в виде прямолинейных участков и отводов по внешнему контору открытых труб или закрытых защитным кожухом, с запорной арматурой в условном обозначении, от точки врезки до врезки. Металлоконструкции общим габаритом представлены в виде реальной фигуры металлопрофиля с максимально подогнанными габаритами его элементов. Ограждающие конструкции и перекрытия представлены в виде упрощённого геометрического элемента BOX с максимально подогнанными габаритами внешних граней. Бетонные конструкции представлены в виде их реальных геометрических форм.

При разработке ЦИМ-модели каждого раздела обеспечено автоматическое формирование спецификаций и таблиц с количественными показателями и основными характеристиками изделий. Модель обеспечивает гибкость внесения изменений. Предусмотрена возможность дополнения имеющихся элементов новыми типами без внесения масштабных изменений в модель.

Элементы ЦИМ-модели содержат в себе пользовательские параметры, которые относятся к той или иной категории. Все основные элементы и объекты ЦИМ-моделей имеют габаритные размеры, соответствующие фактическим элементам.

Структура ЦИМ-модели имеют разбиение (группировку) на функциональные части: разделы проекта, этажи, секции, функциональные зоны, уровни и пр. Все разделы проекта (типы инженерных систем и др.) имеют различные цветовые решения. Полученная сводная модель подходит для проверки на коллизии и носит информационно-справочный характер для эксплуатация станции.

Как результат проделанных работ можно зафиксировать следующее:

— блоки ТЭС не только вышли на свой проектный номинал, но и увеличили паропроизводительность на 50 т/ч каждый;

— система пылеприготовления стала способна справляться с необходимыми объёмами и с учётом ухудшившегося качества топлива и стеснённой обстановки котельного цеха;

— каркас котлоагрегата был реконструирован, сняты добавленные в ходе эксплуатации непроектные нагрузки, повышена надёжность и ремонтопригодность;

— обновлены поверхности нагрева с применением современных технологий, уменьшена масса;

— снижены выбросы оксидов азота до допустимых;

— прочие задачи, поставленные заказчиком выполнены в полном объёме, в том числе с дополнениями и предложениями по улучшениям от команды проекта.

Мальчугов А.С., ООО «КОТЭС Инжиниринг»

Стерлигов П.Б. , ООО «КОТЭС Инжиниринг»