Рукавный фильтр

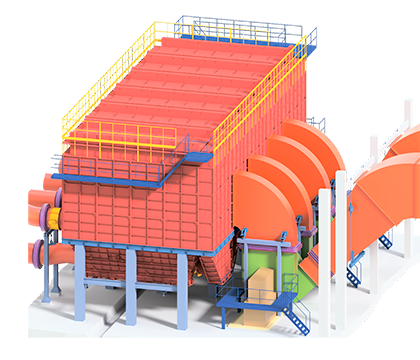

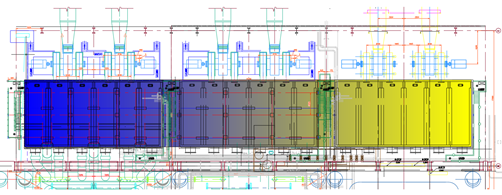

Компоновка рукавного фильтра

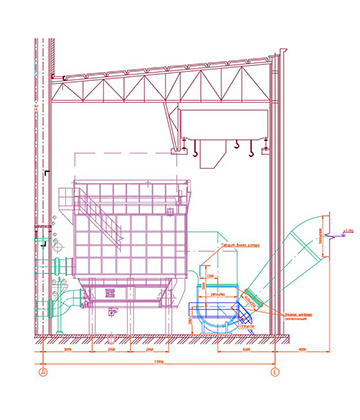

Пылеугольный котел, 110 МВт, Какань, Босния и Герцеговина

Подбор материала и типа фильтрорукавов

Выбор фильтроматериала и конструкции рукавов осуществляется с помощью специализированного программного обеспечения на основе данных о режимах работы установки, температурного диапазона дымовых газов, их химическом составе, степени запылённости и других факторов.

Дополнительная комплектация

Рукавные фильтры могут дополнительно комплектоваться необходимым оборудованием для безопасного запуска в работу в сложных условиях эксплуатации, таким как системы преднапыления и предварительного прогрева.

Отличительные характеристики рукавных фильтров:

- Ограничения по производительности отсутствуют.

- Оборудование поставляется на монтаж в виде крупных сборок, выполненных в предельных габаритах автотранспорта.

- Сборка: болтовая и сварочные работы.

- Антикоррозионное покрытие: грунтом и эмалью (также с содержанием грунта).

- Общая толщина слоя не менее 130 мкм.

Конструкция рукавного фильтра

Фильтр состоит из единого корпуса, рукавной части, подрукавных бункеров со встроенными шнековыми конвейерами, импульсной системы регенерации, лестниц и ограждений.

В комплектацию также входит автоматическая система управления. Фильтр имеет легкосъёмные крышки для обслуживания рукавной части (монтажа и демонтажа рукавных фильтроэлементов).

В качестве устройств пылевыгрузки применяются питатели шлюзовые и шиберные задвижки. Под подрукавными бункерами смонтированы байпасные линии со встроенными устройствами предочистки газа, дублирующие маршрут очищаемого газа (например, в период розжига котла или в случае аварийных ситуаций).

На входе перед фильтром установлены отсечные клапаны, блокирующие поступление очищаемого газа в конкретную секцию фильтра.

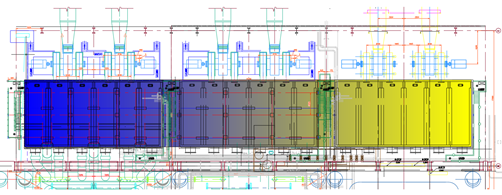

Компоновка рукавных фильтров для трех котлов

Схема работы рукавного фильтра

Тягодутьевое оборудование (устанавливается после фильтра, не входит в стандартную комплектацию) создаёт разряжение в корпусе фильтра и подрукавном бункере, за счёт чего запылённый воздух поступает в фильтр через входной фланец и далее, через отбивные решётки, по подводным каналам равномерно распределяется по всей площади фильтроэлементов по их внешней стороне.

Очистка производится посредством прохождения запылённого воздуха через фильтрополотно каждого фильтроэлемента в его внутреннюю полость, которая всегда остаётся чистой. Затем очищенный воздух по фильтроэлементам поднимается в чистую камеру и по воздуховоду через вытяжной вентилятор выбрасывается в атмосферу.

Во избежание забивания фильтроэлементов пылью предусмотрена импульсная система регенерации (полностью состоит из некорродирующих материалов), которая резкой ударной волной сжатого воздуха продувает каждый фильтроэлемент изнутри наружу, сбрасывая пыль, скопившуюся на его поверхности.

Пыль, отделяясь от фильтроэлемента, попадает в подрукавные бункеры. Из подрукавных бункеров пыль удаляется устройствами пылевыгрузки наружу, в точки существующих течек.

Срок службы рукавов

Срок службы рукавов определяется совокупным влиянием химической и термической деградации волокон, а также механического истирания. Химическая деградация волокон вызывается загрязняющими веществами, содержащимися, как в газе, так и в пыли.

На скорость деградации волокон влияет температура очищаемого газа. Механическое истирание волокон возникает при продувке частиц пыли через поверхность, внутренний износ из-за проникающих в ткань частиц и абразивный эффект, имеющий место между тканью и опорной платой рукавов.